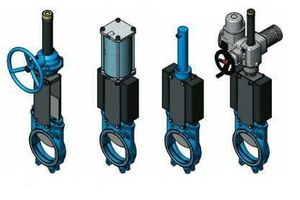

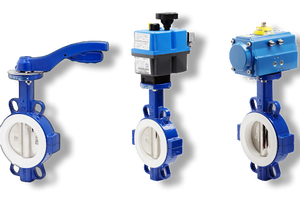

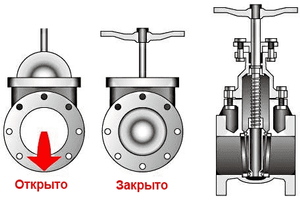

Конструктивное исполнение задвижки

Рассмотрим конструкцию задвижки, выбрав для примера клиновую, укомплектованную выдвижным шпинделем.

Рис. 1 Составные части

Основа изделия – корпус с отдельной крышкой. В собранном виде формируется замкнутая внутренняя полость, через которую движется рабочая среда. Здесь расположен затвор (клиновый).

Корпус может подсоединяться к участку трубопровода двумя имеющимися концами, которые могут предусматривать присоединение с использованием муфт, фланцев или сварки.

Во внутренней полости корпуса задвижки установлена пара сёдел. К ним прижимаются при закрытии поверхности затвора.

Для изменения положения затвора используется шпиндель в комплекте с гайкой. Данная винтовая пара позволяет перемещать затвор.

Клин, устанавливаемый в задвижке, имеет различное конструктивное исполнение:

-

жёсткий;

-

двухдисковый;

-

упругий.

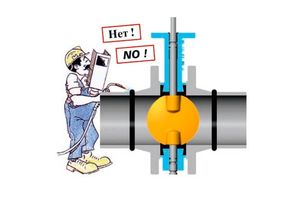

Информация о шпинделе

В этом разделе сделана попытка объяснить, что такое шпиндель в задвижке. Так именуется элемент резьбовой пары (состав, гайка/шпиндель).

Рис. 3 Производство шпинделей

Придав любому из данных элементов вращательное движение, добиваются вертикального двухстороннего перемещения затвора. Пара обеспечивает осуществление управления движением затвора, позволяя перемещать его перпендикулярно к плоскости движения среды по трубопроводу, с использованием электропривода либо путём вращения вентиля (вручную).

Гидравлический или пневматический привод позволяет перемещать шток запорного элемента только горизонтально.

Одна сторона шпинделя соединяется с затвором, находящимся в корпусе, вторая выходит за пределы корпуса через отверстие в крышке, закрытое сальником, и используется для соединения с используемыми элементами управления.

Конструкция шпинделя

Устройство шпинделя включает:

-

участок с нарезанной ходовой резьбой (имеет форму трапеции);

-

участок под сальник цилиндрической формы с гладкой поверхностью;

-

элементы, соединяющие деталь с затвором.

Резьба нарезается на выдвижном шпинделе со стороны его верхней части. Участок, рассчитанный под установку сальника, по длине должен быть больше суммарной длины расчётного хода затвора и установленной сальниковой коробки.

К нему предъявляются высокие требования в части соблюдения геометрических размеров и чистоты обработки поверхности. Участок шлифуется и полируется для минимизации шероховатости данной поверхности. Затем проходит твёрдосплавное либо алмазное выглаживание.

Рис. 2 Модель

Узел соединения изделия с затвором выполняется таким образом, чтобы центрировать затвор и передать на него перестановочное усилие, равномерно распределив последнее по поверхности уплотнений (уплотнительных колец).

Шпиндель может быть соединён с тарелкодержателем (в зависимости от модели) следующими способами:

-

простейшим штифтовым соединением. На геометрию последнего налагаются ограничения (до 0,2 диаметра шпинделя). При выборе предварительно выполняется проверка штифта по выбранному сечению на срез под действием расчётных нагрузок;

-

если шпиндель используется в средах с высоким давлением, используется более сложный вариант.

У выдвижного шпинделя головка выполняется в форме прямоугольника или квадрата (в сечении), что исключает поворот шпинделя. Этому же способствует то, что она входит в Т-образный паз клина.

Размеры требуемых выступов шпинделя подбираются конструктивно. Далее выполняется прочностной расчёт (например, стойкость заплечиков на срез, изгиб и смятие).

С противоположной стороны шпинделя выполняется конусный борт, предназначенный для установки верхнего уплотнения (расположено в крышке). Это обеспечивает изоляцию сальника от перемещаемой рабочей среды.

Производство шпинделя

Выбирается материал заготовки.

В первую очередь при этом учитывается, что будет прокачиваться по трубопроводу. Например, если рабочей средой является горячая вода или перегретый пар, то требования к материалу включают:

-

износостойкость;

-

коррозионная стойкость;

-

жаропрочность;

-

усталостная прочность.

Сталь для изготовления шпинделей, в рассматриваемом случае, выбирается перлитного класса (38Х2МЮА или 25Х2М1). Дополнительная обработка поверхностей не проводится. Этот материал недостаточной коррозионно и износостойкий, что негативно сказывается на сроке эксплуатации и надёжности.

Частично устранить данный недостаток позволяет наплавка с использованием электродов ЦН-12 или ЦН-6. Но образуемая поверхность также подвержена электрохимической коррозии во влажных средах.

Иностранные производители решают данный вопрос использованием сталей высокохромистых (российский аналог, 20Х13).

В отдельных случаях вопрос решается химическим никелированием шпинделя, что повышает антикоррозионные свойства изделия, но негативно сказывается на износостойкости.

Повысить последний показатель путём упрочнения корпуса изделия позволяет наплавка стеллита кобальтового (газовая) или с использованием электродов ЦН-12 (6). Получается поверхность с высокой пористостью и неоднородным составом. А это прямой путь к разрушению шпинделя от коррозии при работе во влажной среде. Стоимость стеллита весьма высока и его применение в подобных конструкциях экономически нецелесообразно.

Оптимальным можно назвать использование при производстве шпинделя титановых сплавов. Но это тоже дорогое решение. К тому у титана есть ограничение по верхней рабочей температуре (до 550 градусов).

Рис. 4 Варианты соединений шпинделя с клином

Наиболее часто используется сталь марки 12Х18Н9Т, характеристики которой заданы нормативом 5949-2018 (ГОСТ);

-

от проката Ш28;

-

после предварительной закалки (выполняется аустенизация при температуре +1050° C).

Что включает обработка.

В процессе изготовления шпинделя для задвижки выполняется следующий комплекс работ (вариант):

-

двухэтапное подрезание торцов (черновое, получистовое) с целью приведения их шероховатости к показателю Rz=20;

-

снятие фаски (также в два этапа);

Обработка остальных различных участков поверхности шпинделя предусматривает трёхэтапное точение:

-

черновое;

-

получистовое;

-

чистовое.

Изделие производится на токарно-винторезных станках подходящей модели (пример, 16К20Т1 с ЧПУ).

Необходимые этапы фрезерования осуществляются на станках вертикально-фрезерных (пример, 6Р80Г).

Где применяются шпиндели

Этот элемент используется в запорной арматуре (задвижках) двух типов. В первых, шпиндель является выдвижным. Во-вторых, невыдвижным.

Выдвижной совершает (с учётом типа задвижки) поступательное, либо винтовое (вращательно-поступательное) перемещение. Резьбовая пара расположена вне корпуса. Этот вариант рассчитан на эксплуатацию в диапазоне рабочих температур перемещаемой среды (-40/+450) °C, при давлении в трубопроводе (0,1 – 25,0) Мпа.

Возможно два варианта исполнения (для различных климатических условий):

-

УХЛ – для северных регионов (-60/+40) °C;

-

У – для регионов, отличающихся умеренным климатом (-40/+40) °C.

Во втором, ходовая гайка и резьба шпинделя располагаются непосредственно в перемещаемой среде.